SiCp/Al复合材料复杂曲面的精密加工刀具设计

发布时间:2020-09-17 点击次数:6160

0引言

铝基碳化硅复合材料(SiCp/Al)是采用铝合金作基体,以碳化硅颗粒作增强相,通过粉末冶金技术烧结制成的一种金属基复合材料。SiCp/Al复合材料拥有一般金属合金材料所不具备的低密度、高比强度、高比刚度、高耐磨性、低热膨胀系数、高耐蚀性和可采用传统金属加工工艺加工等优良性能,被广泛应用于航空航天和先进武器装备中。随着碳化硅增强相体积分数的增加,其硬度、脆性显著增加,且多数零件的曲面并不是简单的平面或圆面,常规刀具难以完成加工,刀具磨损现象严重,导致加工质量不好、加工成本过高。因此,高体积分数SiCp/Al复合材料加工刀具的研究具有重要意义。

聚晶金刚石(Polycrystalline Diamond,PCD)是目前世界上发现的人造物质中最硬的材料。与硬质合金刀相比,PCD刀具具有寿命长、切削速度高、耐冲击性好、工件表面质量稳定等特点。在铝基碳化硅复合材料的加工中,PCD刀具的使用可减少材料表面的刀纹,降低其表面粗糙度,增加刀具寿命。

利用多轴联动加工中心,以多刃球头立铣刀为加工刀具的铣削加工是工件复杂曲面的重要加工形式。由于工件材料和刀具材料的特殊性,刀具的几何参数不能简单依照已有标准的参数来选择。因此,本文综合工件材料特性、刀具材料特性、刀具磨损特性等,以提高加工质量和刀具耐用度为目的,进行多因素优化设计,得到新的四刃PCD球头立铣刀。

1铝基碳化硅复合材料的性能

1.1物理、力学性能

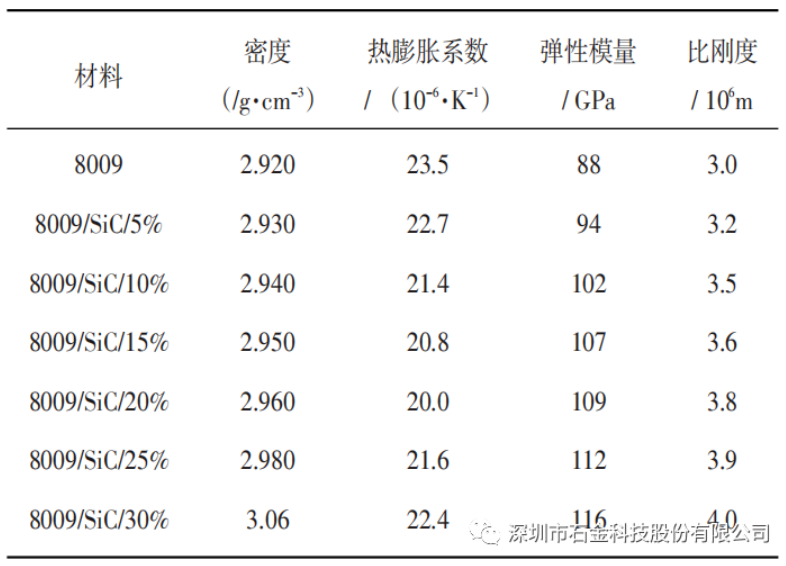

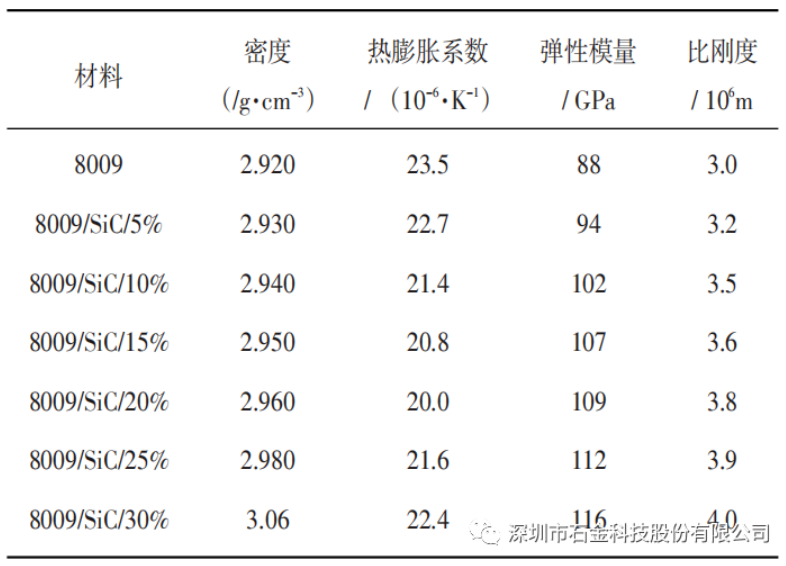

SiCp/Al 复合材料比重与铝相当,而强度、刚度却很高,并且具有高比强度和比刚度、低热膨胀系数、低密度、高微屈服强度、良好的尺寸稳定性、导热性以及耐磨、耐疲劳等优异的力学性能和物理性能[6]。表1为碳化硅铝基复合材料与其基体合金力学性能的对比。随着碳化硅增强相体积分数的增加,复合材料的力学性能相应变化,从表1可以看出,随着增强相的加入及其体积分数的增加,复合材料的各项力学性能均有明显的提高,而延伸性有所下降。

表1 碳化硅铝基复合材料及其基体力学性能

1.2切削加工性能

铝基碳化硅复合材料的切削直接受碳化硅增强颗粒的体积分数影响。由于材料中高硬度、高强度、高耐磨性的碳化硅增强颗粒的存在,导致切削加工中工件表面质量差、刀具磨损严重,使得刀具的寿命大大缩短,显著地增加了加工成本。当颗粒体积分数高、工件体积小时,切削加工困难,精密、超精密加工更是困难。同时,由于颗粒均匀分布在基体中,使得材料具有硬而脆的特点,在精密切削加工过程中,工件容易产生微小的崩角,直接影响加工表面的完整性。这些问题,在很大程度上限制了碳化硅铝基复合材料的应用和推广。

2 刀具的设计

结合加工中心的特性和被加工工件复杂曲面的特点以及精密加工的要求,加工刀具选取为四刃球头立铣刀。铣刀的材料、几何角度等的选取需要根据加工工件材料特性来确定。

2.1刀具材料的选择

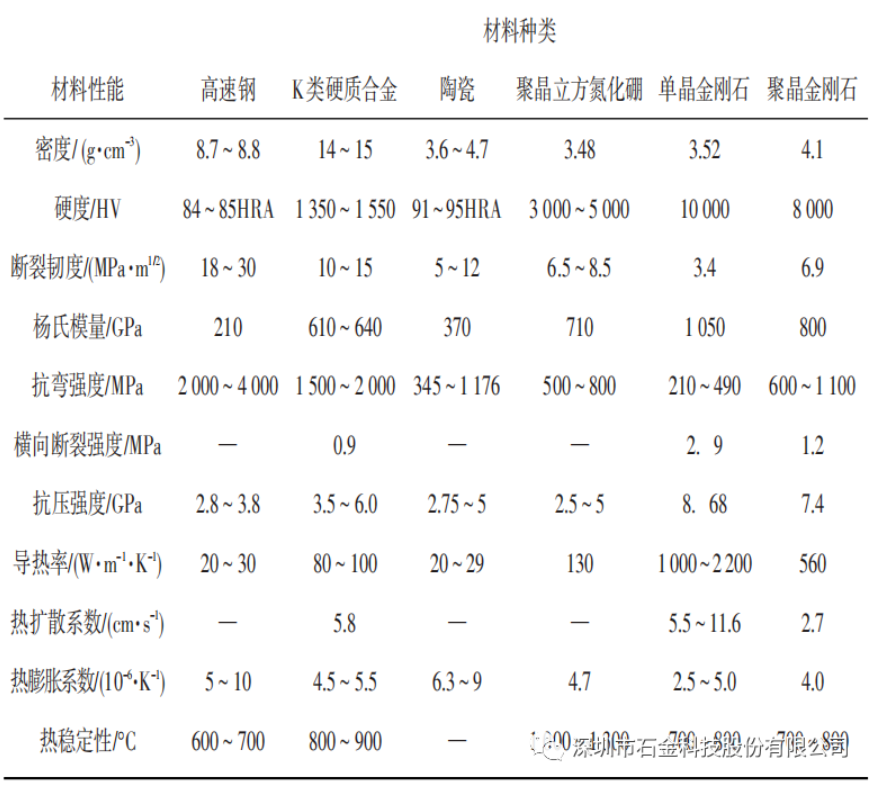

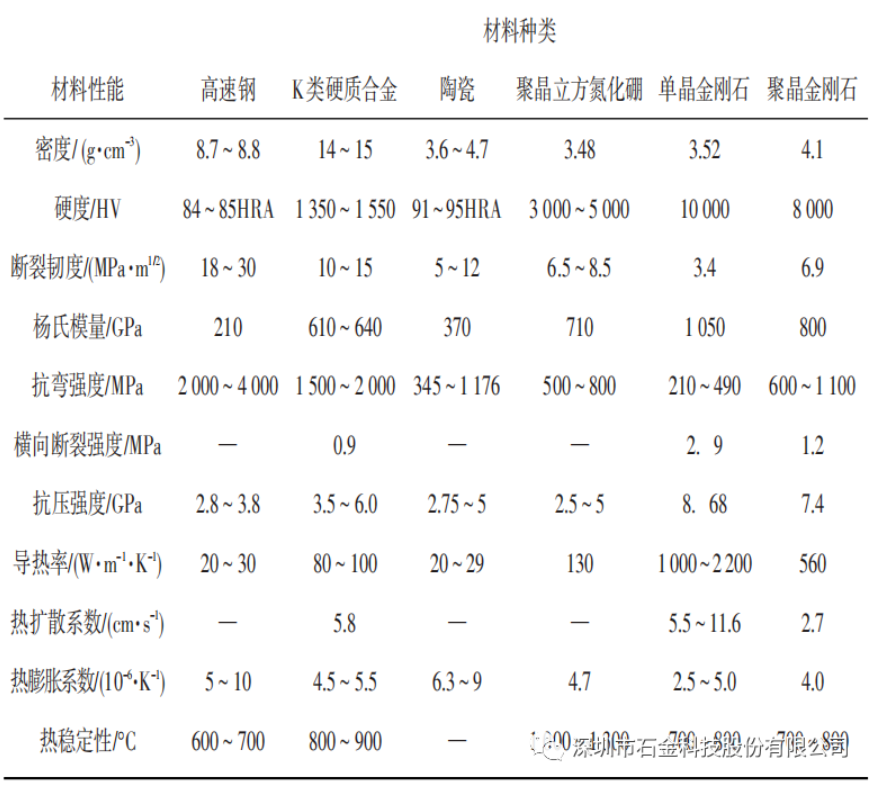

铝基碳化硅复合材料具有硬脆的特性,表2为各种刀具材料的物理力学性能对照。 刀具材料的选择对刀具的寿命、加工效率、加工质量和加工成本等影响很大。刀具在切削时会承受高温、高压、磨损以及冲击等作用,因此,加工工件时,刀具应具有以下基本性能。

(1)高硬度和高耐磨性:刀具材料硬度必须高于工件材料硬度,刀具材料越硬,耐磨性也越好。体积分数为50%的铝基碳化硅复合材料的硬度大于2700HV[11],单晶金刚石和聚晶金刚石的硬度相近,且大于铝基碳化硅复合材料。

(2)高强度和韧性:加工过程中,刀具必须要有较好的强度以及韧性,以便承受切削力和冲击载荷。单晶金刚石和PCD材料的杨氏模量和抗压强度优于高速钢、硬质合金等材料。

(3)高耐热性和良好的散热性:刀具材料应有较高的耐热性,承受高的切削温度,且高温下不被氧化。PCD材料和单晶金刚石材料的导热率和热膨胀系数都比其他材料好,加工时易散热,能够快速降低刀具温度。

(4)较好的工艺性和经济性:刀具材料应有较好的加工性能和较高的性价比,单晶金刚石材料和聚晶金刚石材料的各项性能相近,但单晶金刚石为天然金刚石,聚晶金刚石为人造金刚石,其成本远远小于单晶金刚石,经济性优于单晶金刚石。

采用PCD材料刀具,不仅可提高刀具的耐磨性,刀具成本也会相对较低,具有经济性和实用性

2.1.1 PCD粒度

PCD粒度的选择需要考虑刀具的耐磨性和被加工工件的表面质量。通常,PCD粒度越大,刀具硬度和耐磨性较好,但韧性较低、加工精度也较低。PCD粒度越小,韧性越好,加工精度越高,但刀具容易磨损。在粗加工中,常采用大粒度的PCD刀具,而在精加工中,多采用小粒度的

表2 各种刀具材料的物理力学性能

PCD刀具。在保证加工精度的基础上,可以采用中等粒度的PCD刀具来增加刀具的耐磨性能,以降低加工成本。

对于铝基碳化硅复合材料,常采用中细(0~32 mm)或较细(0~15 mm)的粒度。当硅含量超过10%,不能采用最细粒度 (4~8 mm) 的刀片,这是因为硅含量太高会使细晶粒的刀片切削刃破损.本设计刀具加工材料为高体积分数的SiCp/Al复合材料,且用于精密、超精密加工,选取PCD粒度为16 mm。

2.1.2 PCD层厚度

PCD刀具一般是由聚晶金刚石刀片焊接在硬质合金基体上制成的。PCD层厚度的选择需要综合考虑刀片的加工工艺和刀具性能等方面。目前PCD刀片的加工多采用电火花加工工艺,PCD层越薄,越有利于电火花加工。一般情况下,PCD复合片的厚度在0.3~1 mm,综合考虑工艺性能和力学性能,选取厚度为0.8 mm。

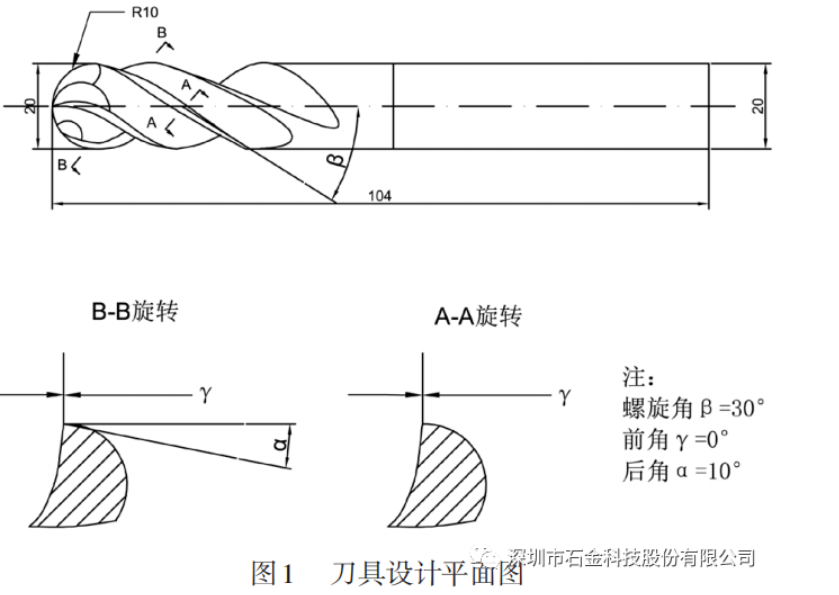

2.2刀具几何参数设计

2.2.1 球头铣刀刀刃曲线设计

四刃球头铣刀同时含有端刃和周刃,其柱面和球面上均为螺旋线。目前,球头铣刀螺旋线主要有等导程螺旋线和等螺旋角螺旋线两种。实践证明,等螺旋角螺旋线切削刃刀具的性能优于等导程螺旋线切削刃刀具的性能,但是在刀具制造工艺上,等导程螺旋线切削刃刀具的加工制造要比等螺旋角螺旋线切削刃刀具简单,使用也更为普遍]。并且,等螺旋角螺旋线在接近球头顶部时,并不能平滑地连接,还需要单独设计一条与其光滑连接且到达球头顶部的刃口曲线[15],增加了设计和加工的难度,故本刀具设计的四刃球头立铣刀采用等导程螺旋线的刀刃曲线。

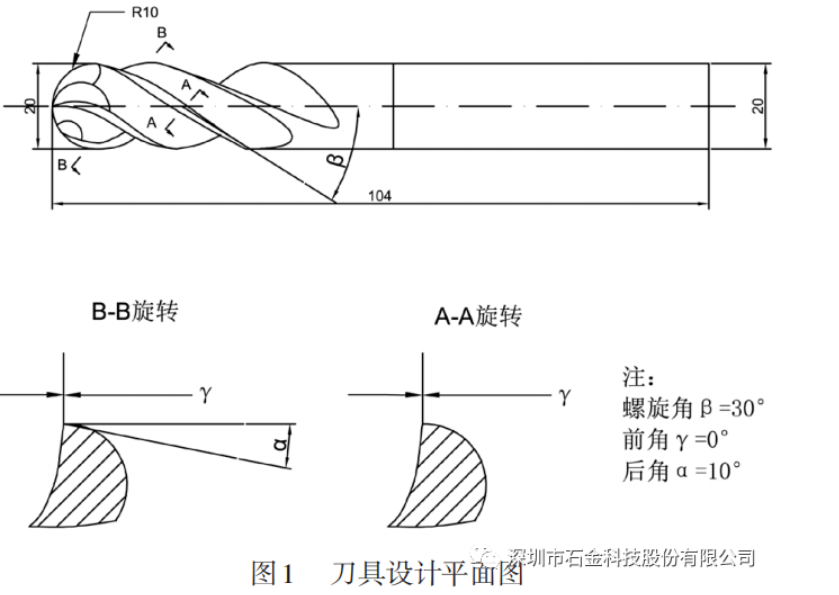

2.2.3刀具后角选择

刀具后角的主要作用是减小刀具后刀面与工件之间的摩擦。后角过大将会降低切削刃强度,影响散热条件,降低刀具寿命。加工硬脆材料时,载荷集中在切削刃处,为提高切削刃强度,应选取较小的后角[16]。本设计中刀具后角均选择10 ° 。

2.2.4 刀具螺旋角选择

对于四刃球头铣刀,刀具的刃倾角就是螺旋角。螺旋角影响切屑流出,合理的螺旋角可使切削刃逐渐切入和切出,保证铣削过程平稳。螺旋角的选取一般20°~30°,本设计刀具螺旋角选择30°。

重新设计后的四刃球头铣刀平面图如图1所示。

3 刀具加工效果实验

SiCp/Al 复合材料多用于制造航天航空装备的关键结构,如果加工后工件表面刀痕明显,表面粗糙度差,会造成工件在使用过程中失效概率大大增加,导致工件甚至飞行器的损坏。为提高铝基碳化硅工件的表面粗糙度,使用重新设计后的四刃球头铣刀进行了加工实验。

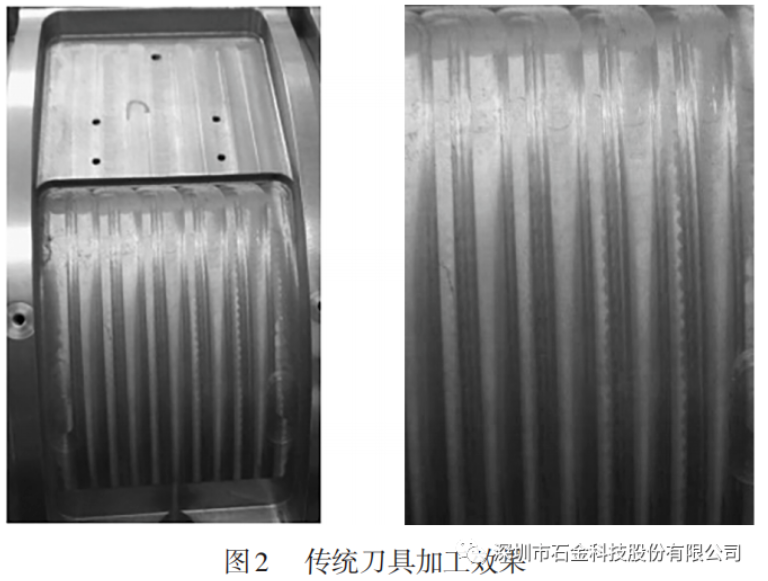

图 2 为特制硬质合金刀具加工高体积分数 (30%)SiCp/Al复合材料工件的加工效果及局部放大图,该表面粗糙度 Ra 大于 10 mm,一把刀具能加工的工件数不超过一个。从实验中可以看出,随着加工的进行,刀具磨损越来

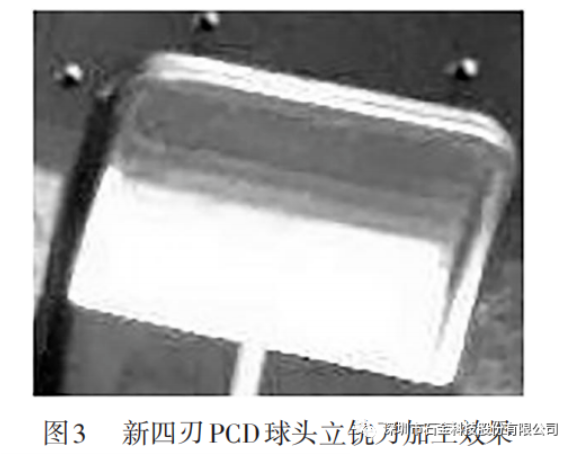

越明显,工件表面质量逐渐变差,加工稳定性不好。为得到合格的加工效果,需要频繁更换刀具,大大降低了效益。图3为使用本次设计的PCD四刃球头立铣刀实验加工效果,该表面粗糙度Ra小于0.8 mm,一把刀具可加工三个以上工件。可以看出,使用新刀具后,表面粗糙度明显改善,刀痕较少,并且加工过程平稳,刀具磨损程度较小,达到了实验目的。

4 结束语

从工件材料特性和结构特性、刀具的工艺性能和力学性能等多方面进行考虑,进行了高体积分数SiCp/Al复合材料复杂曲面工件的精密加工刀具设计,优化设计刀具参数。加工实验结果表明设计刀具的加工质量较传统刀具有大的改进,磨损程度也有明显的减小。本刀具兼具加工性能、效益上的双重优点,在硬脆材料精密及超精密铣削加工上具有重要价值,可为PCD刀具的推广应用提供借鉴。本文出自深圳市石金科技股份有限公司,公司是集销售、应用开发,产品加工的石墨专业厂家,专门为模具行业、机械行业、真空热处理炉、电子半导体及太阳能光伏产业等提供石墨材料、石墨电极和相关的石墨制品,欢迎致电13662687390