咨询热线

137-2866-5346等离子体增强化学气相沉积(PECVD) 设备广泛应用于晶硅太阳电池表面镀减反射薄膜或钝化薄膜[1] 工序中。此类设备采用PECVD 技术,在低压条件下,利用射频电场使工艺气体产生辉光放电,电离出等离子体,生成可促进反应的活性基团;工艺气体在活性基团的促进下,能在较低温度下发生反应,生成高品质纳米级薄膜。以上反应过程是在PECVD 设备的反应室完成,本文对管式PECVD 设备反应室的进气方式进行了改进,并建立仿真模型进行了验证,最后根据仿真结果优化了反应室结构。

1 反应室结构

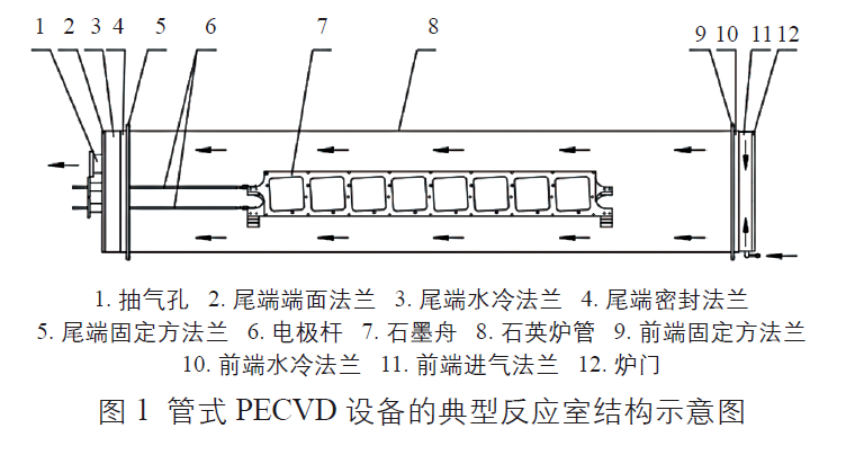

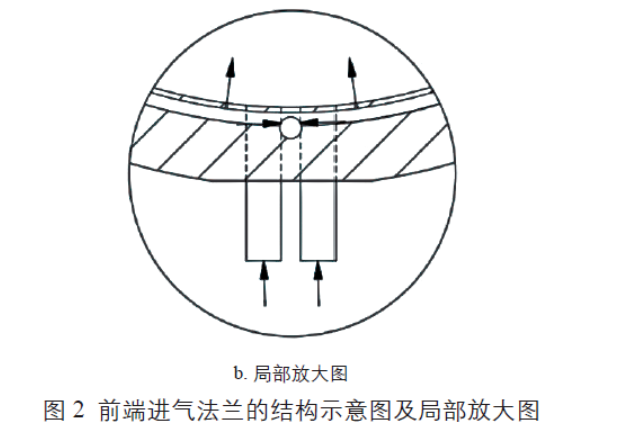

PECVD 设备的反应室是工艺气体反应过程控制的主要区域,图1 为管式PECVD 设备的典型反应室结构示意图。其工作原理为:工艺开始时,炉门开启,推舟系统将装载有硅片的石墨舟送入石英炉管,并通过电极杆连接至低频电源。

工艺过程中,工艺气体由前端进气法兰进入石英炉管,工艺尾气经由连接至真空系统的尾端端面法兰上所焊接的抽气孔排出石英炉管。

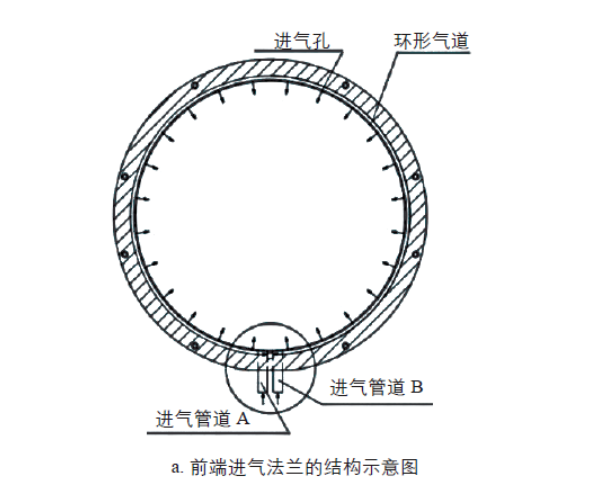

其中,工艺气体由前端进气法兰进入石英炉管的工艺流程为:工艺气体从进气管道A 和进气管道B 进入前端进气法兰内部的环形气道,前端进气法兰内壁上均匀分布有多个进气孔,进气孔连通环形气道和石英炉管,此结构可实现工艺气体的环形进气。前端进气法兰的结构示意图如图2 所示。

随着光伏行业的发展,光伏发电项目要求度电成本不断降低。晶硅太阳电池表面镀膜过程成本的降低,可从管式PECVD 设备的生产过程出发,通过不断减少生产制造成本、提高单台设备的产能来降低度电成本。

提高单台设备的产能可通过增加单个炉管的单次装片量来实现,而提高单次装片量需要进一步加大石墨舟的尺寸和石英炉管的径向尺寸。工艺气体会源源不断地通入石英炉管,合理的炉管内压力、流量、温度等工艺参数可使工艺气体均匀分布在炉管内,从而保证沉积镀膜的均匀性[2]。但随着石墨舟和反应室腔体越来越大,若仍采用现有的环形进气方式,反应室截面气场浓度分布的均匀性将降低,镀膜质量也将受到影响;并且还会存在以下缺点:1) 炉管内中心区域气体稀薄,流场稳定性和均匀性降低;2) 位于石墨舟中间位置的硅片的减反射膜厚度较两侧位置稍薄。

因此,本文提出了一种新的反应室结构,即将原有的进气方式从环形进气方式改为了平面进气方式,以保证炉管的径向尺寸,增加炉管内流场分布的均匀性及稳定性。下文通过仿真模型对这2 种进气方式进行了验证。

2 建立仿真模型

2.1 模型简化

本文选用湖南红太阳光电科技有限公司生产的管式PECVD 设备的参数作为模型参数,并使用ANSYS 软件建立连续流体模型。软件基于控制体积法,对计算区域内一系列不重复控制体积的微分方程进行积分,得到离散单元体控制方程。本文模型中主要是对石英炉管内连续流体进行控制,其控制方程包括连续性方程和动量守恒方程。本文重点研究工艺过程中石英炉管内流场分布的均匀性,暂不考虑温度场分布情况。为使分析目标更为准确,模型中省去了石墨舟及硅片。

式中,ρ 为气体密度;V 为气体速度矢量;t为时间。动量守恒方程为[3]:

式中,μ 为气体的动力粘度;P 为石英炉管内静压力;SMi 为当i=1,2,3 时,除压力源外的沿X、Y、Z 轴3 个方向的广义源项;ui 为石英炉管内工艺气体速度分量;∂P/∂xi 为当i=1,2,3 时,炉管内静压力沿X、Y、Z 轴3 个方向的梯度。采用环形进气方式时,工艺气体是通过进气法兰处周向均匀分布的24 个直径为1 mm 的气孔进入石英炉管内的;结合实际生产情况,顶部几个气孔的进气量较少,可忽略不计;且假设各进气孔气体流量相等。环形进气方式的简化模型图如图3 所示。

采用平面进气方式时,工艺气体先从直径为16 mm 的中心进气口流入,在预混腔均匀混合后,通过均气板进入石英炉管内。平面进气方式的简化模型图如图4 所示。

2.2 参数设置

采用管式PECVD 设备镀SiNx 薄膜时所需的工艺气体为NH3 和SiH4,且NH3 与SiH4 的流量比约为8:1,NH3 为主要反应气体。本仿真模型忽略组分的输运和组分间的化学反应,因此设置单一的NH3 质量流作为气体入口边界,NH3 流量为8000 sccm;反应室出口压力为200 Pa,模型设置为k-epsilon 湍流模型[4]。

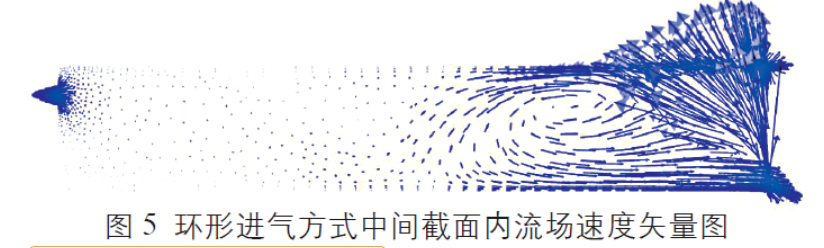

2.3 流场仿真结果对比分析

由三维稳态流体模拟得到反应室内环形和平面进气方式时中间截面内流场速度矢量图,分别如图5、图6 所示。由图可以看出,2 种进气方式的进口速度均大于出口速度。模拟达到稳态时,平面进气方式的中心区域气体分布较环形进气方式时的更为均匀。

3 反应室结构优化设计

根据上文2 种进气方式的模拟结果,再加上考虑到反应室腔体的增大,决定将反应室中工艺气体的环形进气方式改为平面进气方式。但由于采用平面进气方式时进气面需要固定不动,而每一次工艺运行时,都需要装卸一次石墨舟,反应室前端炉门需进行2 次开启和关闭动作,因此,对反应室的结构进行了优化,将进气面设置在反应室尾端,抽气孔设置在反应室前端。优化后的反应室结构示意图如图7 所示。

3.1 尾端端面法兰进气结构优化

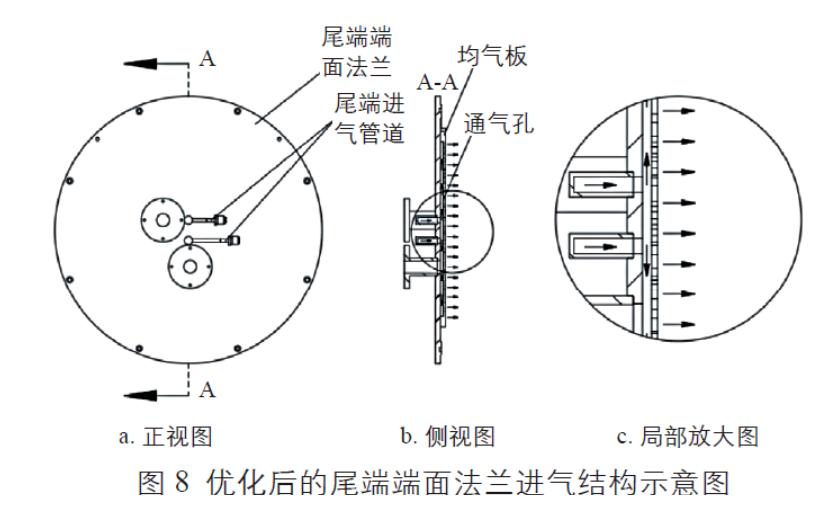

尾端端面法兰进气结构优化后的工艺流程为:进气管道A、B 设置在尾端端面法兰中心区域,端面法兰内侧连接均气板,均气板上设有若干个均匀分布的通气孔;工艺气体经由进气管道A、B进入尾端端面法兰中心区域先向两侧充分混合,最后经均气板均匀进入石英炉管内部。优化后的尾端端面法兰进气结构示意图如图8 所示。

均气板上设有若干个均匀分布的通气孔,沿圆周设置6 个与尾端固定方法兰连接用的螺纹孔。均气板结构示意图如图9 所示。

3.2 反应室前端结构优化

优化后的反应室前端结构增加了前端密封法兰、过渡筒、伸缩杆、内炉门、隔热板和导流管。优化后的反应室前端剖面示意图如图10 所示。

由于优化后的反应室前端增加了内炉门,其与原外炉门形成了双炉门结构,因此在原外炉门基础上增加了伸缩杆以连接内炉门,内炉门中心通孔连接导流管到抽气孔,该抽气孔焊接在过渡筒下方,并连接至真空系统。内炉门和导流管可以使反应室内部工艺气体从腔体中心区域抽离反应室,保证反应室内气场的均匀性和稳定性。导流管将反应室腔体内热气流直接引入抽气孔,减少了过渡筒内的热量,可大幅降低炉门密封圈的温度。隔热板可减少内、外炉门之间辐射热的传播,进一步降低炉门密封圈的温度,延长密封圈的使用寿命。

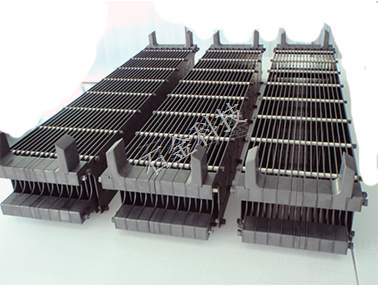

PECVD石墨舟作为光伏太阳能电池镀膜最常用的工艺之一,被广泛用于半导体、太阳能电池片的生产过程中。作为光伏太阳能电池硅片的载体,石墨是最理想的材料之一,对表面镀膜的均匀性、色差等产生至关重要的作用,要求其有高纯度、耐腐蚀、极好的抗弯强度和良好的导电性能。

本文出自深圳市石金科技股份有限公司,公司是集销售、应用开发,产品加工的石墨专业厂家,专门为模具行业、机械行业、真空热处理炉、电子半导体及太阳能光伏产业等提供石墨材料、石墨电极和相关的石墨制品,欢迎致电13662687390