咨询热线

137-2866-5346随着技术的不断成熟,要求太阳电池的质量和外观也越来越高。目前,常用等离子增强化学气相沉积(PECVD)法沉积氮化硅,在晶硅太阳电池表面上一层小于100纳米的薄膜,氮化硅薄膜作为一种重要的薄膜材料,具有优良的光电性能、钝化性能和机械性能。它不仅是优良的太阳电池减反射膜,而且还有很好的表面和体钝化作用,能提高太阳电池的转换效率。在实际商业运用中,用PECVD沉积氮化硅薄膜的技术已较为成熟,光伏太阳电池行业广泛使用板式PECVD和管式PECVD,但管式PECVD法制备的氮化硅薄膜色差问题难以解决,色差会使太阳电池的外观不良,必须重新晶硅太阳电池氮化硅膜产生色差的影响因素研究返工,使得生产成本高居不下。

1实验

1.1实验材料与设备

准备好实验的材料和设备

1.2石墨舟的清洗和烘干

在清洗机中加入体积浓度为16%的HF溶液,再将石墨舟整舟放入清洗机中清洗,并开启鼓泡酸洗4小时,然后在水槽中清洗6小时。清洗结束之后,吹干石墨舟上的水分,然后在烘箱中150℃下烘8小时。烘干的石墨舟以备实验使用。

1.3镀舟与镀膜

承载硅片的石墨舟在给硅片镀氮化硅膜之前,需要进行饱和,即镀舟。按照实验的要求设定镀舟的条件,包括气体流量、压力、温度、时间等条件。用饱和后的石墨舟承载硅片,按照实验的要求设定镀膜工艺。

2.1氮化硅薄膜沉积原理与分析

等离子体增强化学气相沉积法沉积薄膜的原理[2]如图1,PECVD是一种射频辉光放电的物理过程和化学反应相结合的技术,在保持一定压力的原料气体中,输入直流、高频或微波功率,产生气体放电,形成等离子体

当开启射频电源时,在阴极和阳极之间会产生高频交变电场,电子在电场的加速下便获得能量。当这些电子和气体中的原子或分子发生非弹性碰撞时,有可能发生电离产生二次电子,二次电子再进一步和气体中的原子或分子碰撞电离..如此反复进行,产生大量的光子、电子、带电离子、受激分子和原子或化学性质十分活泼的活性基团(如SiH,NH基团),但其间正、负电荷总数处处相等。等离子体中的离子、分子、原子或活性基团与周围环境温度相同,但其非平衡电子则由于质量很小,平均温度可比其他粒子大一至二个数量级,因此通常要在高温条件下才能实现的许多化学反应,在低温甚至室温下也能实现。在淀积等离子体氮化硅时,并不是等离子体中所有SiH4和NH3的反应都能生成理想的薄膜,只有表面反应才能生成所需的薄膜。活性基团SiH和NH被传输到基底表面,二者发生表面反应生成Si-N网络,其中还可能结合一定量的SiH和NH基团

晶硅太阳电池表面氮化硅薄膜产生色差是由其表面不同区域的氮化硅颜色不同造成的。根据表1所示,厚度可由椭圆偏振仪精确测量,氮化硅薄膜的厚度和颜色有一一对应关系,在能够估计厚度范围的情况下,可根据氮化硅薄膜的颜色和表1中所列的颜色进行比较,来确定氮化硅膜的大约厚度。

2.2硅片表面均一性对氮化硅膜色差的影响

传统晶硅太阳电池的生产工艺过程分别为清洗制绒、扩散、刻蚀、PECVD、丝网印刷和烧结等步骤,其中清洗制绒工艺将严重影响硅片表面的绒面的均一性。取两片清洗制绒后硅片,在同一条件下进行PECVD镀氮化硅膜,片1的表面均一性较差,如图2中a和b是片1的不同区域的微观结构,a中有大量细小的线型腐蚀坑,使得片1的比表面积增大。虽然b的表面均一性较为好,但整体上片1的表面均一性较差;片2的表面均一性良好,如图3,其绒面大小约2.13μm。通过实验表明,通过PECVD沉积在片1表面的氮化硅薄膜产生了色差,即部分区域偏红,部分区域偏白。这是由于同一条件下,反应气体流量相同,比表面积大的区域沉积的氮化硅厚度越小,而比表面积小的区域则反之。相比之下,片2表面均一性较好且无色差,如图4。可见,硅片表面微观结构差异较大会造成比表面积明显差异,从而使氮化硅薄膜厚度产生显著差异,表现出不同颜色,即色差。

2.3导电导热性对氮化硅膜色差的影响

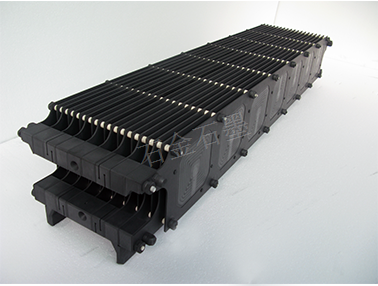

晶硅太阳电池的生产过程中,管式PECVD是用石墨舟作为载体,将硅片送入炉内的,硅片紧贴在石墨舟的舟叶内壁,每片硅片有三个卡点作为支撑点,石墨舟如图5。卡点的作用除了支撑的作用以外,还有导电导热的作用。因此,研究卡点的导电导热性对氮化硅膜色差的影响十分必要。实验组的石墨舟使用旧卡点且带有大量氮化硅薄膜;对照组的石墨舟使用全新卡点,两组实验为同一个石墨舟,卡点不同。实验结果见图

实验组的旧卡点导致的色差片数量明显多于新卡点。旧卡点上带有大量氮化硅膜层,使卡点的导热导电性能发生较大改变,原来的工艺难以匹配旧卡点。因此,旧卡点产生的色差片相对要多。

2.4反应温度的均匀性对氮化硅膜色差的影响

管式PECVD炉管内有5个温区,控制着管内温度的稳定性和气体反应温度的稳定性。为了研究反应温度的均匀性对氮化硅膜色差的影响,实验组镀膜时的5个温区分别为470℃、430℃、470℃、430℃、470℃;对照组镀膜时的5个温区分别为440℃、440℃、440℃、440℃、440℃。其他条件相同条件下,每组分别统计10舟,

进一步研究色差片产生的原因发现,如图7,炉管内有5个温区温度高低不均,产生了大量的色差片,这个因素影响很明显,因为温度会影响气体反应速率,温度高反应剧烈,膜层生长较快,温度低反应缓慢,膜层生长较慢,所以同一硅片会产生色差,保证炉管内温度均一性非常重要。

2.5电场均匀性对氮化硅膜色差的影响

在石墨舟中相邻的两片舟叶之间通电后会产生电场,气体从舟叶之间流通时,含有不同电荷的离子在电场中运动,并沉积在硅片和石墨舟叶上。为了研究电场均匀性对氮化硅膜色差的影响,我们用一个新舟和一个旧舟分别在同一个工艺以及炉管中进行镀膜,由此可以看出,旧舟的色差片数量明显高于新舟,经过长期使用,反复清洗,旧舟的舟叶表面的平整度比新舟要差。电场是有平行的两叶舟叶通电后产生,那么当舟叶表面的平整度发生变化时,电场就会发生改变。因此,同一硅片的不同区域的氮化硅膜层生长速度不同,从而产生色差。

在具体的生产中,还有很多其他因素会产生色差片,例如石墨舟的清洗情况、石墨舟的镀舟情况以及单层膜和多层膜的工艺条件等等。采用PECVD镀膜产生的情况较为复杂,需后来者进一步研究与探讨。

通过PECVD镀膜原理的讨论,以及后续实验的验证得出以下结论。

1.硅片表面微观结构差异较大会造成比表面积明显差异,从而使氮化硅薄膜厚度产生显著差异,表现出不同颜色,即色差。

2.卡点的导电导热性能发生较大改变时,原来的工艺难以匹配旧卡点。因此,旧卡点产生的色差片相对要多。

3.温度会影响气体反应速率。温度高反应剧烈,膜层生长较快,温度低反应缓慢,膜层生长较慢,那么,同一硅片就会产生色差。

4.当舟叶表面的平整度发生变化时,电场就会发生改变。因此,同一硅片的不同区域的氮化硅膜层生长速度不同,从而产生色差。

本文出自深圳市石金科技股份有限公司,公司是集销售、应用开发,产品加工的石墨专业厂家,专门为模具行业、机械行业、真空热处理炉、电子半导体及太阳能光伏产业等提供石墨材料、石墨电极和相关的石墨制品,欢迎致电13662687390